組織致密的電子燒結(jié)模具

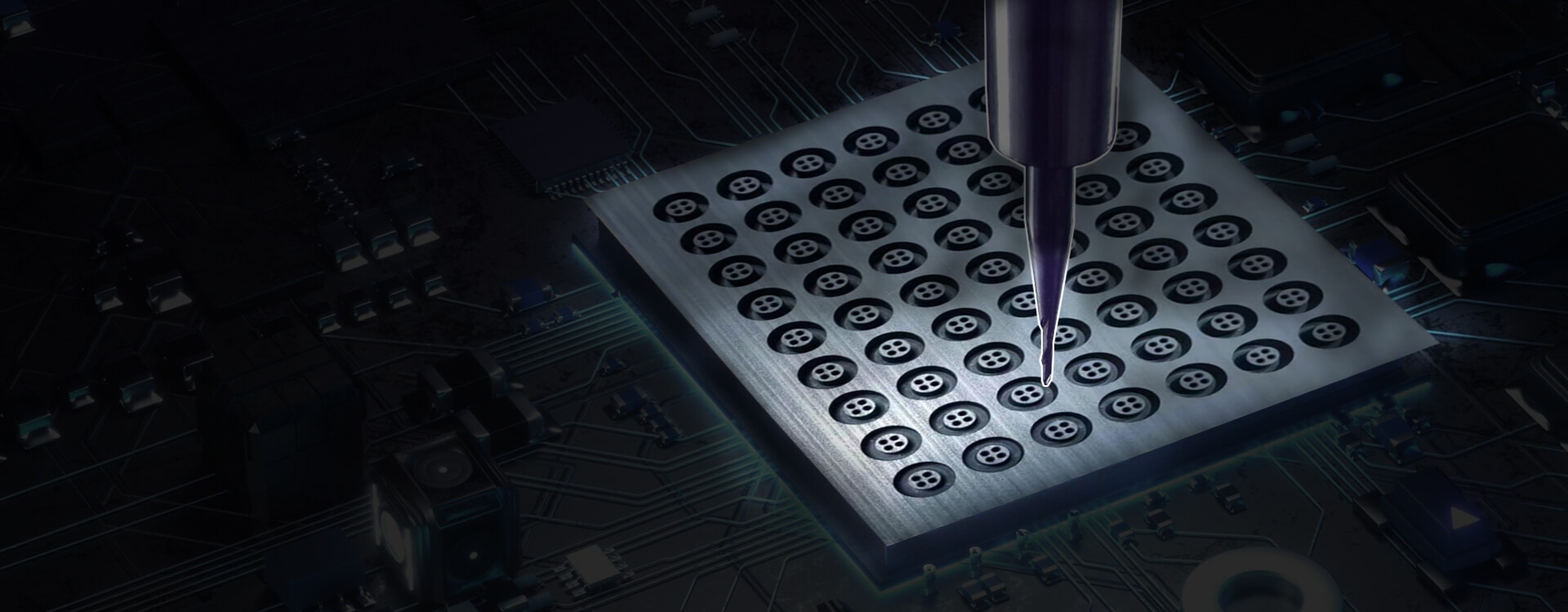

經(jīng)過使用高能量的激光束再由3D模型數(shù)據(jù)控制來局部熔化金屬基體同時燒結(jié)固化粉末金屬資料并主動地層層堆疊以生成致密的幾許形狀的實(shí)體零件。這種零件制作工藝又叫作直接金屬激光燒結(jié)技能Direct Metal Laser-Sintering(DMLS)。

經(jīng)過選用不同的燒結(jié)資料和調(diào)節(jié)工藝參數(shù),可以生成功能差異變化很大的零件,從具有多孔性的透氣鋼,到耐腐蝕的不銹鋼再到組織致密的電子燒結(jié)模具鋼(強(qiáng)度優(yōu)于鑄造或鍛造)。這種離散法制作技能乃至實(shí)現(xiàn)直接制作出十分復(fù)雜的零件,避免了用銑削和放電加工,為規(guī)劃提供了更寬的自由度。

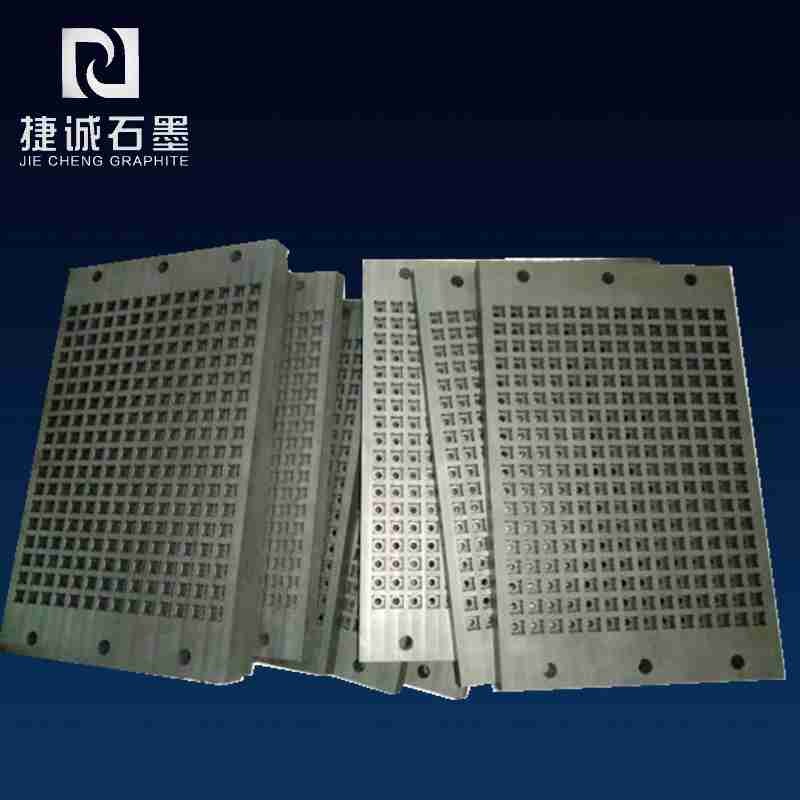

本文以德國EOS公司的EOSINT M系統(tǒng)為例,介紹DMLS在電子燒結(jié)模具方面的應(yīng)用。EOSINT M是在歐洲開發(fā)DMLS技能最搶先的企業(yè)之一,自1995年它的商業(yè)化以來十年里,電子燒結(jié)模具職業(yè)是其主要的應(yīng)用領(lǐng)域。這項應(yīng)用作為最常用的一種快速電子燒結(jié)模具方法是由于大幅縮短了產(chǎn)品開發(fā)進(jìn)程,使樣品模型的制作推出時間變得十分短,所以前期的用戶也把這稱作“樣品模”,也就是說這樣能縮短電子燒結(jié)模具研發(fā)周期。

早些年只要相對軟的資料適用這種技能,所以大部分塑料樣品電子燒結(jié)模具都是這樣制做,而跟著技能的不斷進(jìn)步,應(yīng)用領(lǐng)域也擴(kuò)展到了適用于塑料、金屬壓鑄和沖壓等各種量產(chǎn)電子燒結(jié)模具。應(yīng)用這項技能的長處不僅僅是周期短,并且使電子燒結(jié)模具規(guī)劃師把心思集中在如何建構(gòu)最佳的幾許造型,而不用考慮加工的可行性與否。

結(jié)合運(yùn)用CAD和CAE技能,可以制作出包任意冷卻水路的電子燒結(jié)模具結(jié)構(gòu),如上圖1左a所示為的鑲件上通上水路以減小電子燒結(jié)模具上熱集中最終下降產(chǎn)品收縮變形量;關(guān)于關(guān)鍵的電子燒結(jié)模具配件,如圖1右b為對熱澆口套上加上冷卻可以下降成型周期,這樣做可以極大地改進(jìn)質(zhì)量和并大幅下降出產(chǎn)的本錢。今日EOSINT M作業(yè)系統(tǒng)正用于百萬次的塑膠電子燒結(jié)模具和十萬次的沖壓和鑄造電子燒結(jié)模具。